- 各種省力化機器の設計、製造

- 産業用自動化機器の開発設計、製造、設置、調整

- 各種商品の開発設計、製造

- OA機器用精密板金加工

- 各種製缶加工

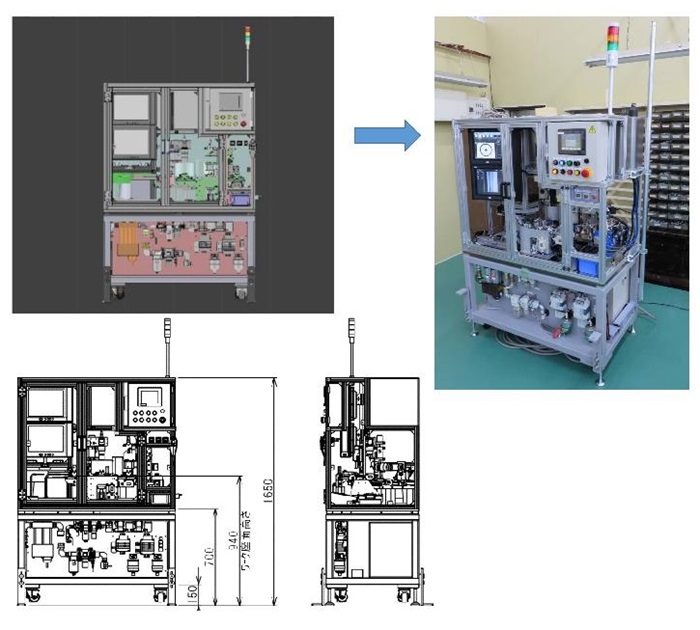

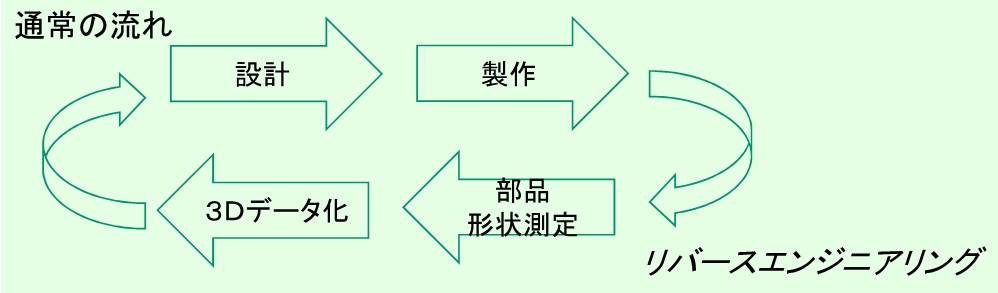

部品やイメージモデルなどを3D測定・解析し、CADデータを起こし、モノづくりを行います。

設備設計・製作の一般的な流れ

- 打合せ(仕様)

- お客様が準備した仕様書、構想内容等をもとに打合せを行い、仕様等について確認を行います。

- 見積

- 打合せで得た情報をもとに製作に係る費用について見積りを行い、お客様に御見積書をお出しします。

- 受注

- お客様より注文書が届いて受注となります。

- 構想設計/電気設計

- 打合せ(仕様書)の内容を基に構想設計、電気設計を行います。

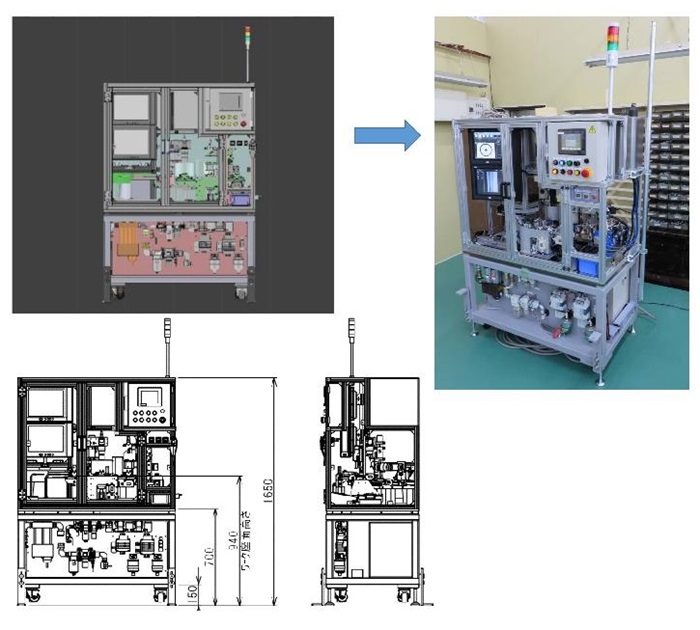

- DR(デザインレビュー)

- 構想設計した内容を、お客様に図面(最近は3Dデータを用いて行います)をお見せしながら説明を行います。この時にお客様の意向を取り入れながら、構想内容を吟味してより良いモノづくりが出来るよう努めます。

- 詳細設計/ソフト(制御プログラム)設計

- DRを行って承認を頂いた後、部品図へ展開します。電気設計も回路設計を仕上げ、購入品取りまとめ後、ソフト設計と移ります。

- 部品製作/購入品手配

- 部品図に製作品リストを添え製作手配します。併せて購入品リストにより手配を行います。

- 組立/配線

- 手配した製作品、購入品が揃った段階から組立作業が始まります。組立が概ね進んだ段階より配線作業が始まります。

- デバック調整

- ソフトのデバック作業と併せ、各機構部の調整を行います。自動運転が出来る状態を作り上げる作業になります。

- 立会い

- 仕様の要件を満たしたことを確認した上で、お客様に立会いを実施して頂きます。

- 納品

- 立会いを終えて、やっとお客様のもとに納品となります。